泵是一种广泛应用于众多领域的通用机械,据资料统计表明我国工业总用电量的20.9%是由各类泵产品所消耗。由于受制造业的技术平台与泵设计水平的限制,我国泵效率与发达国家有较大差距,约低10%[1],且较多泵在实际应用过程中处于偏工况运行,因此研究节能优化泵类产品十分有意义。

泵节能技术主要途径是提高运行控制水平和水力性能。为采用三维数值模拟D450607型多级离心泵优化设计前后泵内流场规律,本文应用计算流体力学商用软件Flunet6.3.26,通过采集和分析影响泵效率的泵内速度和压力分布因素,并对比研究了计算数据与现场采集实测数据,为改型优化叶轮提供了数据支持和理论依据,为分析评价节能优化效果奠定了基础.

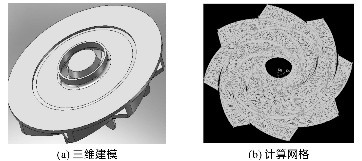

1.构建模型 1.1建立物理模型与网格剖分 以D450607型的脱碳多级离心泵为例。该多级泵为7级泵单元,叶轮叶片7片,导叶叶片8片,泵流量410m3/h,总扬程3.4MPa,泵转速比重现单位为1480r/min,电机配用功率850kW,泵送物质碳酸丙烯酯比重1.1198。优化设计将原叶片改为全三元高效叶片,保持原工况与叶轮安装尺寸,在导叶和泵体尺寸不变工况下要求将该多级泵的实际运行效率由60.4%提高为77.5%。每台机组每小时节电147.5kW,每年按330d计节电116.82kW h,以0.3565元/(kW h)的电费计算,每年节约电费约40万元。 首级叶轮与5个次级叶轮不同,末级叶轮与次级叶轮相同,本文选取次级叶轮作为研究对象,应用SolidWorks软件构建节能优化前后泵体和导叶模型,并使用Fluent的前处理软件Gambit剖分模型网格。针对复杂三维模型与计算区域的形状,选择适应范围较广泛的完全非结构的四面体网格单元(TGrid)[3] 进行网格剖分(图1)。优化前叶轮和导叶共计624228个网格单元,其中导叶276031个,叶轮348197个;优化后叶轮和导叶共计598016个网格单元,其中导叶276031个,叶轮321985个。对两模型进行网格等角斜率和等尺寸斜率检查结果均小于0.85,网格质量满足精确计算要求。